|

|||

|

Erreurs fréquentes

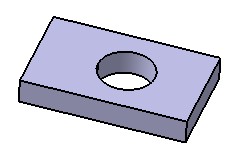

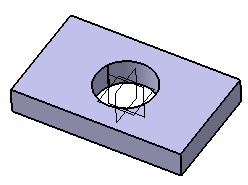

télécharger le modèle corrigé oups2.CATPart (V5R14) L'exemple présenté ici regroupe les erreurs les plus fréquentes réalisées lors de la modélisation d'une pièce mécanique. Un exemple à absolument ne pas suivre ! Pourtant la modélisation semble correcte et la pièce possède une géométrie valide. Alors où sont les problèmes ?

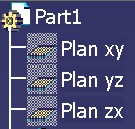

Référence du produit et nom de fichier La référence du produit, ici "Part1", ne correspond pas au nom du fichier chargé.

Dans un assemblage de plusieurs dizaines de pièces, l'identification de la pièce sera difficile. Il sera également malaisé de localiser le fichier correspondant (mais reste possible via la commande "Fichier/Gestion des enregistrements"). On vous recommande vivement de donner comme identifiant (ou référence) du produit le nom du fichier utilisé, (bouton droit de la souris sur l'arbre du modèle).

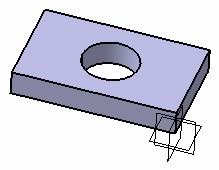

Plan de références En visualisant la pièce, on constate que les plans de référence du modèle ne correspondent pas aux plans de symétries de la pièce.

Les plans de symétries n'étant pas définis explicitement, la modélisation ne peut pas y faire référence. De la même façon, ces plans ne pourront pas être utilisés pour l'assemblage de la pièce dans un produit (pour par exemple faire coïncider l'un des plans avec le plan de symétrie d'une autre pièce). Il est souvent conseillé de faire coïncider les plans de symétries de la pièce avec les plans de référence de l'espace de modélisation :

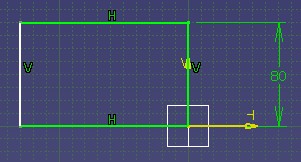

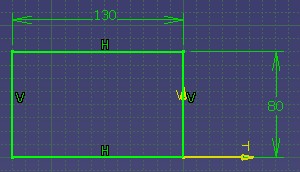

Esquisse sous-contrainte En éditant l'esquisse de la première extrusion, on découvre une esquisse sous-contrainte : les caractéristiques des entités géométriques ne sont pas définies en totalité, ici la position du segment blanc se trouvant à gauche n'est pas figée.

Les intentions de conception ne sont donc pas totalement captées dans le modèle; en cas de modification, le résultat peut ne pas correspondre au résultat souhaité ou aboutir à un échec. Il est fortement recommandé de toujours utiliser des esquisses iso-contraintes.

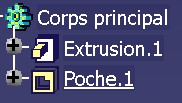

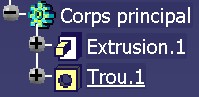

Fonctions technologiques mal utilisées On examinant l'arbre des spécifications, on découvre que le trou central a été réalisé avec la fonction "Poche"

Géométriquement, le résultat est le même. Par contre l'arbre des spécifications est moins riche puisque la sémantique des fonctions technologiques n'est pas respectée. Pour illustrer cette mauvaise utilisation des fonctions, on peut imaginer un concepteur souhaitant ajouter un lamage. Si la fonction "Trou" avait été utlisée, cette modification aurait été très rapide et l'ajout d'un taraudage également.

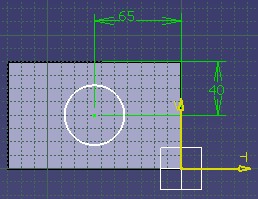

Symétries implicites En éditant la 2nde esquisse, on découvre des cotes positionnant le centre d'un cercle :

Il aurait été beaucoup plus efficace de définir des contraintes d'équidistance entre le centre du cercle et les segments du rectangle, si tel était l'intention du concepteur car ces contraintes ne dépendent pas de la valeur des paramètres de la première extrusion : lors de la modification de l'un de ces paramètres, le centre du cercle resterait alors "au centre" de l'extrusion. |

|||